1、前言

廣西康密勞鐵合金有限公司燒結(jié)廠24 m2燒結(jié)機(jī)由1979年建成投產(chǎn),生產(chǎn)過程中燒結(jié)機(jī)臺車落下的燒結(jié)礦需運輸設(shè)備運輸至熱篩處理,最初的運輸設(shè)備設(shè)計為橡膠皮帶運輸機(jī),使用不到一年因滿足不了輸送的高溫?zé)Y(jié)礦要求,改造成為小格拉鏈運輸機(jī),一直使用至2006年6月。由于最初的設(shè)計局限(無鋪底料裝置),使得燒結(jié)機(jī)的生產(chǎn)正常化與小格拉鏈運輸機(jī)的正常運行有著直接的關(guān)系,即小格拉鏈運輸機(jī)生產(chǎn)時為不間斷運行。在使用小格拉鏈運輸機(jī)期間,故障頻繁,設(shè)備故障停機(jī)率極高,影響燒結(jié)廠正常的生產(chǎn),成為了燒結(jié)礦產(chǎn)量和技術(shù)指標(biāo)難以提高的主要因素。

2、存在問題

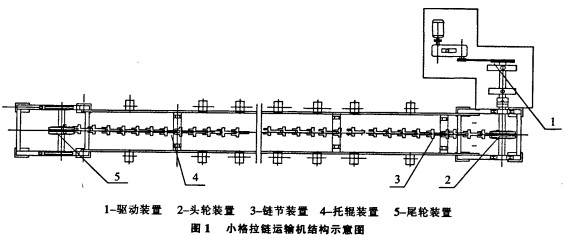

原設(shè)備結(jié)構(gòu)如圖1所示,為模鍛鏈刮板形式,其鏈節(jié)既傳動動力又參加輸送物料工作,主要由驅(qū)動裝置、頭輪裝置、尾輪裝置、鏈節(jié)裝置、托輥裝置等組成。由于該結(jié)構(gòu)鏈節(jié)既傳動動力又參加輸送物料.而且拉鏈機(jī)回程(空載)段鏈條沒有導(dǎo)軌,整臺小格拉鏈機(jī)頂部無格網(wǎng),頭部下料溜槽坡度偏小,同時生產(chǎn)過程中大量燒結(jié)礦落在頭輪裝置部分,運行時燒結(jié)礦不斷擠壓人鏈輪和鏈節(jié)接合面,驅(qū)動裝置設(shè)計為漸開線圓柱齒輪減速器、雙套筒滾子鏈條傳動、十字滑塊聯(lián)軸器形式,結(jié)構(gòu)笨重能耗高選用功率大。由此生產(chǎn)以來小格拉鏈運輸機(jī),鏈節(jié)易偏移走位,脫出鏈輪槽,從而受力鏈節(jié)極易蹦斷。鏈節(jié)上的銷軸開口銷十分易磨損而脫出產(chǎn)生事故,工人為維護(hù)生產(chǎn)的正常進(jìn)行,不得不守在小格拉鏈運輸機(jī)旁邊,處理即將脫出的銷軸和反復(fù)更換蹦斷的鏈節(jié):無導(dǎo)軌空載段鏈條呈現(xiàn)彎曲形狀,嚴(yán)重時與周邊磨擦產(chǎn)生大量的噪聲;從燒結(jié)機(jī)臺車落下的粘結(jié)在篦條上的大塊物料無格網(wǎng)阻攔直砸到鏈條上,鏈條砸斷現(xiàn)象時有發(fā)生;頭部下料溜槽坡度的偏小致使頭部下料困難.經(jīng)常發(fā)生堵料現(xiàn)象。種種存在問題使得生產(chǎn)過程中小格拉鏈運輸機(jī)不但故障頻繁、噪音大、反復(fù)檢修、勞動強(qiáng)度大、運行成本高,而且運行的不穩(wěn)定使得燒結(jié)機(jī)的生產(chǎn)受到嚴(yán)重影響,作業(yè)率低生產(chǎn)產(chǎn)量難以提高,生產(chǎn)指標(biāo)無法保證。

3、方案的選擇

通過資料查尋和對其它行業(yè)使用廠家實地考察,能取代小格拉鏈運輸機(jī)工作的輸送設(shè)備有:滾輪鏈?zhǔn)焦伟遢斔蜋C(jī)、鏈斗輸送機(jī)、鱗板輸送機(jī)等,經(jīng)過反復(fù)比較和分析,認(rèn)為采用鱗板輸送機(jī)取代小格拉鏈運輸機(jī)比較適合我公司燒結(jié)廠生產(chǎn)實際。其驅(qū)動裝置簡單,能耗低,鏈節(jié)只傳動動力而不參加輸送物料,無噪聲工作平穩(wěn),能輸送高溫物料,輸送能力強(qiáng)。能徹底解決斷鏈、脫鏈、跑偏、堵料等現(xiàn)象,提高設(shè)備作業(yè)率及燒結(jié)機(jī)生產(chǎn)穩(wěn)定性,減輕工人勞動強(qiáng)度,實現(xiàn)不間斷運行,確保燒結(jié)廠生產(chǎn)正常。

4、方案的可行性分析

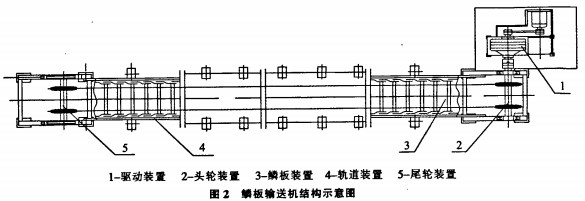

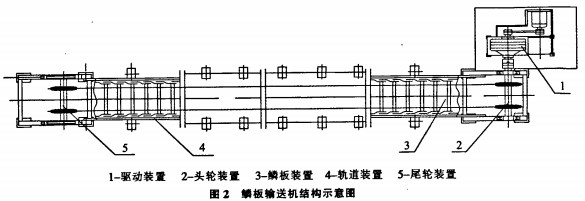

由于小格拉鏈運輸機(jī)的改造是在原設(shè)備的基礎(chǔ)上進(jìn)行的,新的結(jié)構(gòu)與原小格拉鏈運輸機(jī)完全不一樣,相應(yīng)安裝位置及空間均有較大的變化,尤其機(jī)頭部位空間,受原設(shè)備位置及廠房混凝土框架支柱的影響,同時機(jī)頭環(huán)境溫度非常高(有100~120℃)左右,時有燒透熔紅狀態(tài)燒結(jié)礦落下(落料溫度有300~500℃左右).因此方案的制訂相對復(fù)雜,既要為保證新設(shè)備的合理安裝和正常運行,同時充分利用原有基礎(chǔ),又要使機(jī)頭驅(qū)動裝置防止高溫幅射確保設(shè)備安全運行。安裝高度受到其它設(shè)備相對空間限制不能過高過低,過低不能保證頭部下料溜槽坡度下料不暢受堵,過高則需改變上部鋼結(jié)構(gòu)的位置結(jié)構(gòu)安全受影響并且工程巨大,鱗板輸送機(jī)設(shè)備總高只能與小格拉鏈運輸機(jī)鏈輪中心高一致為900mm.安裝總長不存在問題。通過方案的可行性分析和實際尺寸測量,對實施過程中存在的主要問題一一采取以下方法進(jìn)行解決。改造后的設(shè)備結(jié)構(gòu)如圖2所示。

4.1 鱗板輸送機(jī)驅(qū)動裝置位置安裝問題

鱗板輸送機(jī)驅(qū)動裝置安裝位置設(shè)計與原設(shè)備安裝一樣為左裝式,但實際安裝時一廠房500 mmx500mm混凝土柱子正好落在驅(qū)動裝置電機(jī)位置,由此往另一端加大驅(qū)動裝置鋼支架底座,保持電機(jī)上主動皮帶輪與減速器上從動皮帶輪中心距不變將電機(jī)移至另一端,加大后的支架底座偏離原設(shè)備基礎(chǔ)過多一半懸空,現(xiàn)場利用160 mm槽鋼與上部鋼結(jié)構(gòu)焊接吊裝。

4.2 保證頭部下料溜槽坡度下料順暢不受堵問題

原下料點在鏈輪下部,下料漏斗物流溜槽傾角為400.采用鱗板輸送機(jī)下料點在鏈輪上部,但鱗板輸送機(jī)設(shè)備總高與小格拉鏈運輸機(jī)鏈輪中心高一致為900 mm,相對T料點只比原提高了250 mm,下料漏斗物流溜槽傾角增大為470,不能滿足實際下料角度需要(因燒結(jié)粉礦有一定粘性,經(jīng)驗要求物流溜槽傾角按煤粉及粘土設(shè)計,需大于600)。將鱗板輸送機(jī)整體向熱篩方向(即下料口方向)移動450 mm,給料漏斗角度增大為620,頭部下料溜槽坡度小下、料不順暢、受堵問題得以解決。

43鱗板輸送機(jī)驅(qū)動裝置防高溫問題

機(jī)頭部位高溫的環(huán)境溫度使得原小格拉鏈運輸機(jī)機(jī)頭軸承極易損壞,鱗板輸送機(jī)安裝后距離熱源更加靠近,同時傳動裝置為皮帶輪傳動,皮帶更不耐高溫,反復(fù)對比了幾種方案,最終采用將燒結(jié)機(jī)下料口正對鱗板輸送機(jī)機(jī)頭部位進(jìn)行巖棉玻璃纖維板加鍍鋅鐵皮隔熱措施,巖棉板厚度為100 mm,解決了鱗板輸送機(jī)驅(qū)動裝置溫度高問題。

4.4防止大塊物料砸壞鱗板問題

直接采用18#鋼軌在整臺鱗板輸送機(jī)接料流槽全長上焊接格網(wǎng),防止大塊物料砸壞鱗板機(jī),使落下大塊物料先砸到鋼軌擊碎后再落人鱗板輸送機(jī)鱗板上。在頭部落料處加強(qiáng)格網(wǎng)密度,更有效地防護(hù)好鱗板輸送機(jī)機(jī)頭部分。

4.5鱗板輸送機(jī)工作過程機(jī)頭下部積料問題

由于鱗板輸送機(jī)的結(jié)構(gòu)特點,在輸送粉狀物料過程中當(dāng)鱗板運行至下段時不可避免的出現(xiàn)將少量粉料帶下設(shè)備底部,運行時間一長在機(jī)頭將積累較多粉料,對現(xiàn)場衛(wèi)生及設(shè)備維護(hù)十分不利,同時加大了工人勞動強(qiáng)度。通過現(xiàn)場分析直接在機(jī)頭下方底處鑿開水泥混凝土地板一個1400 mmx1200 mm落料口,再增設(shè)一人接料鋼斗用Dg300鋼管引入水封拉鏈機(jī)中,由引入水封拉鏈機(jī)將粉料運送到工藝系統(tǒng)中,此問題即可迎刃而解。

5、改造后的設(shè)備特點

改造后的鱗板輸送機(jī)選用廣西百色礦山機(jī)械廠生產(chǎn)的BLT650x28.85型鱗板輸送機(jī),該設(shè)備由頭輪裝置、鱗板裝置、尾輪張緊裝置、機(jī)架、軌道和驅(qū)動裝置組成,具有運行阻力小、鱗板裝置剛性好、承受沖擊能力強(qiáng)、結(jié)構(gòu)簡單緊湊等特點。鱗板輸送機(jī)是板式輸送機(jī)的一種,在礦山、冶金、化工行業(yè)中廣泛應(yīng)用,非常適合我公司燒結(jié)機(jī)生產(chǎn)時臺車落下的燒結(jié)礦(粉料+大塊粘結(jié)燒結(jié)礦)的輸送工作,在設(shè)備訂購前期不斷與生產(chǎn)廠家進(jìn)行技術(shù)交流,揚長避短,取精去粕,充分保留鱗板輸送機(jī)的輸送特點,相應(yīng)作些整改以完全滿足生產(chǎn)實際需要。譬如原標(biāo)準(zhǔn)機(jī)型只適宜輸送$400℃的高溫物料,而實際燒結(jié)礦有近500℃,因此將鱗板厚度由6 mm加至8 mm.以滿足實際輸送的物料溫度和設(shè)備強(qiáng)度。軌道方面將標(biāo)準(zhǔn)機(jī)型的8槽鋼改為18+鋼軌,滿足實際設(shè)備長期運行的需要。

鱗板裝置每組鱗板兩端有滾輪各一個,為滾動軸承型式,使磨擦力大為減少并使噪聲減弱,相應(yīng)所需動力小。為使結(jié)構(gòu)簡單,驅(qū)動裝置部分減速器為行星擺線針輪減速器,電機(jī)采用電磁調(diào)速電機(jī),可實現(xiàn)無級調(diào)速,結(jié)構(gòu)簡單,起動性能好,功率僅為2.2kW,而原小格拉鏈運輸機(jī)功率為7.5 kW,能耗大為降低。采用皮帶輪傳動能在設(shè)備運行受異物卡死時自動打滑防止電機(jī)燒壞,尾輪張緊裝置采用簡單通用的螺旋調(diào)整裝置,方便實用。

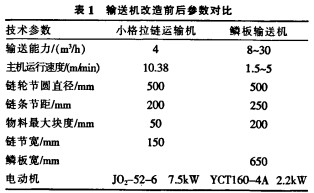

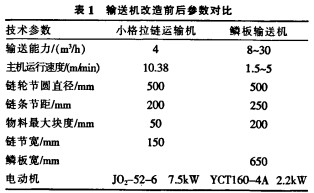

輸送機(jī)改造前參數(shù)對比見表1:

6、改造效果

2006年6月將小格拉鏈運輸機(jī)改造為鱗板輸送機(jī),6月25日投入使用。經(jīng)過兩個多月的生產(chǎn)實踐證明,改造取得了圓滿成功,鱗板輸送機(jī)完全能取代小格拉鏈運輸機(jī)工作,并達(dá)到了良好的效果。

工作平穩(wěn),輸送能力強(qiáng),能徹底解決斷鏈、脫鏈、跑偏,堵料等現(xiàn)象,原小格拉鏈運輸機(jī)運行一天至少停機(jī)維修4~5次,甚至一天有10次以上之多,由于小格拉鏈運輸機(jī)的設(shè)備故障停機(jī)率每月均達(dá)l0%o以上,現(xiàn)改造后提高了設(shè)備作業(yè)率,由此燒結(jié)機(jī)運行不再因其不穩(wěn)定而受影響,燒結(jié)廠設(shè)備故障停機(jī)率大為減少,無因鱗板輸送機(jī)故障產(chǎn)生的設(shè)備故障停機(jī)率,實現(xiàn)了不間斷運行,確保燒結(jié)廠生產(chǎn)正常。

無噪聲,工作環(huán)境改善,無故障檢修次數(shù)基本無,無堵料,工人勞動強(qiáng)度大大減輕。

成本降低,電機(jī)能耗低,鱗板運行無故障,檢修次數(shù)少,運行費用低,維修及維護(hù)簡單。

7、結(jié)語

將小格拉鏈運輸機(jī)改造成為鱗板輸送機(jī)是十分成功的。通過此次改造,消除了設(shè)備故障點,采用新的輸送設(shè)備徹底解決了存在的問題,提高了設(shè)備作業(yè)率,減少了設(shè)備故障停機(jī)率,改善了工作環(huán)境,減輕了勞動強(qiáng)度,確保了燒結(jié)廠的生產(chǎn)正常穩(wěn)定,從而保證了高爐生產(chǎn)所需燒結(jié)礦用量,小格拉鏈運輸機(jī)的改造達(dá)到了我們的預(yù)期目的。

三門峽富通新能源銷售輸送機(jī)、皮帶輸送機(jī)、刮板式輸送機(jī)、斗式提升機(jī)等輸送設(shè)備。