我們將要詳述國內(nèi)目前應(yīng)用的環(huán)模、平模、活塞、螺旋式四大類生物質(zhì)成型機的基本結(jié)構(gòu)與工作過程;分析主要工作部件重要技術(shù)參數(shù)對成型性能的影響;介紹國內(nèi)生物質(zhì)成型機生產(chǎn)企業(yè)應(yīng)用的典型案例;針對成型機關(guān)鍵部件磨損問題進行深入的研究,在結(jié)構(gòu)設(shè)計和材料選擇方面提出了減磨措施和建議;闡明了我國生物質(zhì)成型機的發(fā)展方向。

環(huán)模式成型機又稱環(huán)模

顆粒機,其加工成型燃料的原理與其他類型成型機基本相同,結(jié)構(gòu)主要包括三大部分,第一部分是驅(qū)動和傳動系統(tǒng),主要部件是電動機、傳動軸、齒輪或V形帶傳動總成;第二部分是成型系統(tǒng),主要部件是原料預(yù)處理倉、成型筒(腔)、壓輥(輪);第三部分是上料、卸料部分。其中成型系統(tǒng)是顆粒機的核心技術(shù)部分。

環(huán)模式顆粒機在動力的驅(qū)動下使壓輥(輪)(以下簡稱壓輥)或環(huán)模做回轉(zhuǎn)運動,在運轉(zhuǎn)中與進入壓輥和環(huán)模間隙的生物質(zhì)原料產(chǎn)生強烈的摩擦擠壓,將物料擠入環(huán)模成型孔內(nèi),物料不斷地摩擦、擠壓產(chǎn)生高溫,在高溫高壓的作用下,進入模孔中的生物質(zhì)原料先軟化后塑變。壓輥和環(huán)模的不斷旋轉(zhuǎn),模孔中的物料不斷被推擠,擠出模孔后即成為高密度成型燃料。

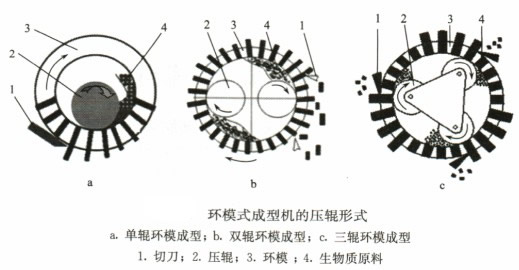

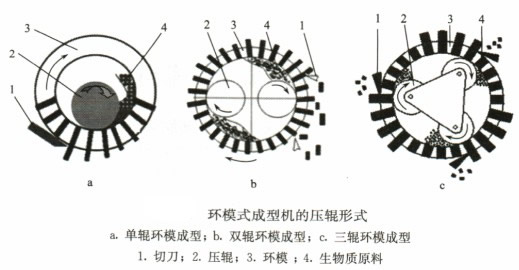

環(huán)模輥壓式顆粒機按壓輥的數(shù)量可分為單輥式、雙輥式和多輥式三種下圖所示。單輥式的特點是:壓輥直徑可做到最大,使壓輥外切線與成型孔入口有較長的相對運動時間,擠壓時間長,擠出效果理論上應(yīng)該是最好的,但機械結(jié)構(gòu)較大,平衡性差、生產(chǎn)率不高,只用在小型環(huán)模式成型機上。雙輥式的特點是機械結(jié)構(gòu)較簡單,平衡性能好,承載能力也可以。三輥式顆粒機的特點是三輥之間的受力平衡性好,但占用混料倉面積大,影響進料,生產(chǎn)率并不高。一般大直徑環(huán)模顆粒機設(shè)計成兩輥或四輥結(jié)構(gòu)。

按環(huán)模主軸的放置方向可分為立式和臥式兩種。立式環(huán)模顆粒機的主軸呈垂直狀態(tài),原料從上方的喂料斗靠原料的自重直接落入原料預(yù)壓倉,原料在預(yù)壓倉中依靠轉(zhuǎn)輪分送到每個成型腔中,分配量比較均勻。臥式環(huán)模顆粒機的主軸呈水平狀態(tài),雖然原料也是從上方的喂料斗進入預(yù)壓倉,但是由于轉(zhuǎn)輪是在垂直面內(nèi)回轉(zhuǎn)的,進入喂料斗的原料必須從環(huán)模的側(cè)面傾斜進入預(yù)壓倉,預(yù)壓倉中的原料在環(huán)模內(nèi)壁的分布是不均勻的在環(huán)模的下方和環(huán)模向上轉(zhuǎn)動的一邊原料分布得較多,環(huán)模的上方和環(huán)模向下轉(zhuǎn)動的一邊原料分布較少。即原料的分布不均,造成了壓輥的受力和磨損不均勻。因此,從原料的喂人方面分析,立式環(huán)模顆粒機優(yōu)于臥式。

按成型主要運行部件的運動狀態(tài)可分為動輥式、動模式和模輥雙動式三種。立式環(huán)模棒(塊)狀顆粒機一般為動輥式。為了減少壓輥對模盤的沖擊力,加裝陶管的顆粒機也可采用動模式,將壓輥設(shè)置成繞固定軸自轉(zhuǎn)的立式顆粒機;臥式環(huán)模顆粒成型機多為動模式。動模式顆粒機的環(huán)模固定在大齒輪傳遞的空心軸上,壓輥則固定在用制動裝置固定的實心軸上。

環(huán)模式顆粒機根據(jù)環(huán)模成型孔的結(jié)構(gòu)形狀不同,可以壓制成棒狀、塊狀和顆粒狀成型燃料。按照農(nóng)業(yè)部《生物質(zhì)固體成型燃料技術(shù)條件》(NY/T 1878—2010)行業(yè)標(biāo)準(zhǔn)的規(guī)定,燃料直徑或橫截面最大尺寸大于25mm的稱為棒狀或塊狀,小于25 mm的為顆粒狀。

三門峽富通新能源科技有限公司主要生產(chǎn)環(huán)模式顆粒機、

秸稈顆粒機、木屑顆粒機、秸稈壓塊機等生物質(zhì)成行設(shè)備,此外我們也有大量的生物質(zhì)顆粒燃料出售。