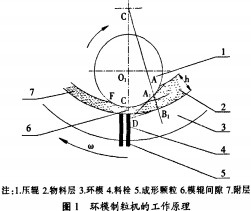

1、環(huán)模制粒機的工作原理(見圖1)

顆粒在環(huán)模制粒機中的成形過程,是建立在粉粒體間存在間隙的基礎(chǔ)上,粉料在溫度、摩擦力和擠壓力等綜合因素的作用下,使粉粒體的空隙減小,形成具有一定密度和強度的顆粒。

環(huán)模在主動力的驅(qū)動下以一定的轉(zhuǎn)速,順時針旋轉(zhuǎn),厚度為h的料層從A點開始被攝進(jìn)擠壓區(qū),壓輥借助擠壓區(qū)內(nèi)摩擦力的作用也順時針旋轉(zhuǎn)。隨著環(huán)模和壓輥的旋轉(zhuǎn),攝入的物料向前移動加快,擠壓力和物料密度逐漸增加,當(dāng)擠壓力增大到足以克服模孔內(nèi)料栓與孔壁的摩擦力時.具有一定密度和粘結(jié)力的物料便被擠進(jìn)模孔內(nèi),由于模輥不斷攝人物料,故模孔內(nèi)的物料經(jīng)成形后被連續(xù)擠出模孔,形成圓柱狀顆粒。

環(huán)模在正常工作過程中,始終存在著與物料間的摩擦作用,隨著生產(chǎn)物料量的增加,環(huán)模逐漸磨損,并最終導(dǎo)致失效。因此衡量環(huán)模工作性能的指標(biāo)之一就是生產(chǎn)量,然而在實際生產(chǎn)過程中,大多數(shù)環(huán)模在達(dá)到理論生產(chǎn)能力之前就失效了,由于環(huán)模價格昂貴,會給用戶造成一定的損失。

2、環(huán)模強度分析

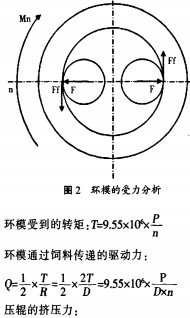

環(huán)模在制粒過程中受到壓輥的擠壓力、飼料對環(huán)模的摩擦力和電機的驅(qū)動力矩。壓輥在環(huán)模通過飼料傳遞的驅(qū)動力的作用下做碾壓滾動,以一個環(huán)模和兩個壓輥的系統(tǒng)為例進(jìn)行分析,如圖2所示。

2.1環(huán)模接觸抗壓強度分析

環(huán)模在運轉(zhuǎn)過程中,不考慮飼料的作用,環(huán)模與壓輥在擠壓飼料時,相當(dāng)于一對不同半徑的二軸相互平行的圓柱體與圓柱凹面,故在接觸表面產(chǎn)生很大的接觸應(yīng)力和局部的彈性變形,環(huán)模的承載能力便取決于其接觸表面的接觸抗壓強度,環(huán)模的接觸應(yīng)力為:

由上式分析可知:①增加環(huán)模內(nèi)徑和寬度可降低環(huán)模的接觸壓應(yīng)力;②為了保證彈性模量較小,環(huán)模和壓輥應(yīng)選擇不同的材料;③在不影響其它性能的前提下,應(yīng)降低功率,同時提高轉(zhuǎn)速,但盲目提高轉(zhuǎn)速會使振動和噪聲增加,也會影響顆粒飼料的成型率;④根據(jù)實際情況,盡量增加壓輥的直徑,可降低環(huán)模的接觸壓應(yīng)力。

2.2環(huán)模抗彎強度分析

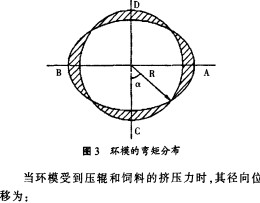

環(huán)模在運轉(zhuǎn)過程中,忽略模孔的作用,而將其看成一個等截面薄壁圓環(huán),如圖3所示。

當(dāng)環(huán)模受到壓輥和飼料的擠壓力時,其徑向位移為:

3、新型預(yù)應(yīng)力式環(huán)模的研究

通過對環(huán)模的強度分析,環(huán)模在使用過程中受到接觸應(yīng)力和彎曲應(yīng)力的影響,同時,環(huán)模長期在交變循環(huán)應(yīng)力狀態(tài)和濕熱環(huán)境的條件下工作,影響了環(huán)模的使用命。因此,環(huán)模既要有足夠的強度和韌性,又要有足夠的硬度和耐磨性。

3,1新型預(yù)應(yīng)力式環(huán)模的結(jié)構(gòu)研究

為了克服現(xiàn)有環(huán)模的不足,研究了一種新型預(yù)應(yīng)力式環(huán)模,使環(huán)模的淬硬部分受到一種預(yù)應(yīng)力,以抵消環(huán)模工作時壓輥對它施加的部分或全部應(yīng)力,降低環(huán)模工作時的總應(yīng)力,提高環(huán)模的使用壽命。

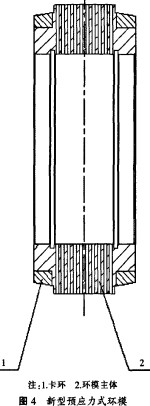

新型預(yù)應(yīng)力式環(huán)模是一個由不同材料組成的預(yù)應(yīng)力結(jié)構(gòu),如圖4所示。環(huán)模由環(huán)模主體、卡環(huán)組成,卡環(huán)安裝在環(huán)模主體的凸臺的兩側(cè),環(huán)模主體采用高硬度淬火熱處理的金屬材料制作,卡環(huán)采用低硬度淬火熱處理的金屬材料制作,卡環(huán)和環(huán)模主體采用過盈配合,過盈量根據(jù)所需的預(yù)應(yīng)力確定,且利用材料的熱脹冷縮的特性將卡環(huán)安裝在環(huán)模主體上,當(dāng)冷卻收。

2.1環(huán)模接觸抗壓強度分析

環(huán)模在運轉(zhuǎn)過程中,不考慮飼料的作用,環(huán)模與壓輥在擠壓飼料時,相當(dāng)于一對不同半徑的二軸相互平行的圓柱體與圓柱凹面,故在接觸表面產(chǎn)生很大的接觸應(yīng)力和局部的彈性變形,環(huán)模的承載能力便取決于其接觸表面的接觸抗壓強度,環(huán)模的接觸應(yīng)力為:

由上式分析可知:①增加環(huán)模內(nèi)徑和寬度可降低環(huán)模的接觸壓應(yīng)力;②為了保證彈性模量較小,環(huán)模和壓輥應(yīng)選擇不同的材料;③在不影響其它性能的前提下,應(yīng)降低功率,同時提高轉(zhuǎn)速,但盲目提高轉(zhuǎn)速會使振動和噪聲增加,也會影響顆粒飼料的成型率;④根據(jù)實際情況,盡量增加壓輥的直徑,可降低環(huán)模的接觸壓應(yīng)力。

2.2環(huán)模抗彎強度分析

環(huán)模在運轉(zhuǎn)過程中,忽略模孔的作用,而將其看成一個等截面薄壁圓環(huán),如圖3所示。

當(dāng)環(huán)模受到壓輥和飼料的擠壓力時,其徑向位移為:

3、新型預(yù)應(yīng)力式環(huán)模的研究

通過對環(huán)模的強度分析,環(huán)模在使用過程中受到接觸應(yīng)力和彎曲應(yīng)力的影響,同時,環(huán)模長期在交變循環(huán)應(yīng)力狀態(tài)和濕熱環(huán)境的條件下工作,影響了環(huán)模的使用壽命。因此,環(huán)模既要有足夠的強度和韌性,又要有足夠的硬度和耐磨性。

3.1新型預(yù)應(yīng)力式環(huán)模的結(jié)構(gòu)研究

為了克服現(xiàn)有環(huán)模的不足,研究了一種新型預(yù)應(yīng)力式環(huán)模,使環(huán)模的淬硬部分受到一種預(yù)應(yīng)力,以抵消環(huán)模工作時壓輥對它施加的部分或全部應(yīng)力,降低環(huán)模工作時的總應(yīng)力,提高環(huán)模的使用壽命。

新型預(yù)應(yīng)力式環(huán)模是一個由不同材料組成的預(yù)應(yīng)力結(jié)構(gòu),如圖4所示。環(huán)模由環(huán)模主體、卡環(huán)組成,卡環(huán)安裝在環(huán)模主體的凸臺的兩側(cè),環(huán)模主體采用高硬度淬火熱處理的金屬材料制作,卡環(huán)采用低硬度淬火熱處理的金屬材料制作,卡環(huán)和環(huán)模主體采用過盈配合,過盈量根據(jù)所需的預(yù)應(yīng)力確定,且利用材料的熱脹冷縮的特性將卡環(huán)安裝在環(huán)模主體上。當(dāng)冷卻收縮后.即產(chǎn)生了對環(huán)模主體施加的預(yù)壓應(yīng)力。

3.2新型預(yù)應(yīng)力式環(huán)模預(yù)應(yīng)力的計算

環(huán)模一般為鋼鐵材料,在彈性范圍內(nèi),材料的應(yīng)力與應(yīng)變成線性關(guān)系,即:a=Ea(E為環(huán)模的彈性模量),在環(huán)模主體凸臺的兩側(cè)安裝卡環(huán),卡環(huán)的內(nèi)徑小于環(huán)模主體的外徑,使卡環(huán)和環(huán)模主體成過盈配合,卡環(huán)受到預(yù)拉應(yīng)力,環(huán)模主體相應(yīng)地受到預(yù)壓應(yīng)力。

新型預(yù)應(yīng)力式環(huán)模利用材料熱脹冷縮的特性,在環(huán)模淬硬部套上卡環(huán),無論加工和裝配都很簡單,提高了材料的利用率,降低了成本,同時延長了環(huán)模的使用壽命,且提高環(huán)模的使用性能。

4、小結(jié)

通過對環(huán)模的強度分析表明,環(huán)模在使用過程中受到接觸應(yīng)力和彎曲應(yīng)力的影響,同時,環(huán)模在制粒過程中受到交變應(yīng)力,產(chǎn)生疲勞破壞,使環(huán)模發(fā)生損壞。通過改善環(huán)模制造、生產(chǎn)及使用條件,增加環(huán)模的使用時間。根據(jù)環(huán)模在工作過程中的強度分析,研究了新型預(yù)應(yīng)力式環(huán)模,并進(jìn)行了預(yù)應(yīng)力計算。該環(huán)模加工方便,材料的利用率高,降低了成本,延長了環(huán)模的使用壽命,且提高環(huán)模的使用性能。